关键词:数控车铣加工中心;C轴;正六边形;钻孔

1 、引言

复合加工又叫完全加工、多功能加工。早期曾将加工中心称为复合加工机床。但是随着复合加工技术的不断发展与进步,现在的复合加工机床与以前所称的复合加工机床有了本质上的区别。复合加工机床通过一次装夹零件完成多种加工工序,缩短了加工时间,提高了加工精度,因而受到用户的欢迎。数控车铣复合机床是复合加工机床的一种主要机型,通常是在数控车床上实现平面铣削、钻孔、攻丝、铣槽等铣削加工工序,具有车削、铣削以及镗削等复合功能,能够实现一次装夹完成复杂零件的加工理念。

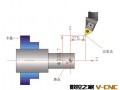

车铣复合加工机床的运动包括铣刀旋转、工件旋转、铣刀轴向进给和径向进给四个基本运动。依据工件旋转轴线与刀具旋转轴线相对位置的不同,车铣复合加工主要可分为轴向车铣加工、正交车铣加工以及一般车铣加工。其中轴向车铣是应用范围最广泛的车铣加工方法。轴向车铣加工由于铣刀与工件的旋转轴线相互平行,因此它不但可以加工外圆柱表面,也可加工内孔表面,通常为X、Z、C的3轴车铣加工中心。如图1、图2所示。

2 、车铣复合加工中心功能介绍

车铣复合加工中心除可同时进行车削所有功能外,还可以进行动力刀径向加工、钻孔、攻牙、端面切槽、侧面切槽、侧面铣削、角度钻孔、曲线铣削等等。可以由一台机床完成一个零件的所有加工步骤,实现了一次装卡完成全部或者大部分加工工序,从而大大缩短零件制造工艺链。这样一方面减少了由于装夹改变导致的生产辅助时间,同时也减少了工装夹具制造周期和等待时间,能够显著提高生产效率。与此同时车铣中心减少了装夹次数,提高了加工精度。装卡次数的减少避免了由于定位基准转化而导致的误差积累。同时,目前的车铣复合加工设备大都具有在线检测的功能,可以实现制造过程关键数据的在位检测和精度控制,从而提高零件的加工精度。

图1 车铣加工中心

图2 车铣加工中心零件加工

3 、车铣加工中心加工的优点

(1)缩短零件制造工艺链,提高生产效率。可以安装多种特殊刀具,新型的刀具排布,减少换刀时间,提高加工效率,车铣复合加工可以实现一次装夹完成全部或者大部分加工工序,从而大大缩短零件制造工艺链。这样一方面减少了由于装卡改变导致的生产辅助时间,同时也减少了工装卡具制造周期和等待时间,能够显著提高生产效率。

(2)减少装夹次数,提高加工精度。装卡次数的减少避免了由于定位基准转化而导致的误差积累。同时,目前的车铣复合加工设备大都具有在线检测的功能,可以实现制造过程关键数据的在位检测和精度控制,从而提高零件的加工精度;高强度一体化的床身设计,提高了对难切削材料的重力加工能力;该机床配置有自动送料装置,可以实现自动上料来连续,基本实现单台机床的流水线作业。

(3)减少占地面积,降低生产成本。紧凑美观的外形设计,改善了空间利用方式,维护修理更方便让客户得到最大的满意;虽然车铣复合加工设备的单台价格比较高,但由于制造工艺链的缩短和零件所需设备的减少,以及工装夹具数量、车间占地面积和设备维护费用的减少,能够有效降低总体固定资产的投资、生产运作和管理的成本。

4 、车铣加工中心编程应用实例

车铣中心加工技术的发展,也对数控编程技术提出了更高的要求,通常使用自动编程与手工编程相结合的两种方式,使用自动编程首先要购入 CAD/CAM软件,编程人员要掌握数控车削、多轴铣削、钻孔等多种加工方式的编程方法,而且对于工序间的转换与进退刀方式需要定位准确可靠,一但发生碰撞则对刀具和机床损坏较严重。学习车铣中心加工的编程,掌握手工编程和仿真技术是必不可少的环节。下面以两个案例来介绍基于 GE FANUC-21I-T 数控系统的手工编程。

案例1:车铣中心C轴加工正六边形,零件材料为铝件,如图3所示。

图3 六边形零件图

(1)图样分析。根据图 3 所示,毛坯材料选用直径60×60mm 的铝棒。采用三爪卡盘装夹,刀具选用外径车刀同直径10mm高速钢立铣刀。先采用外径车刀加工工件端面及外圆,再采用直径10mm铣刀分层加工六边形。

(2)正六边形图样的坐标点计算。如图3所示,SW=40,基点分别为P1,P2,P3,P4,P5,P6共6点,各点计算方法及坐标点如表l所示,注其中的 C 坐标本是角度的计算,难以计算,但在如下的极坐标编程中,按直角坐标系中的 Y 坐标计算即可,从而大大简化了编程,提高了编程的效率。

表1 正六边形坐标点

(3)C轴加工极坐标指令。在 FANUC21I 系统中,使用 C 轴功能,首先需要通过辅助功能指令 M52 启动 C 轴功能,再采用 G12.1转换坐标系。自动编程的后处理也可以设置极坐标,没有采用极坐标后处理的程序相对较长,直线同圆弧加工都是通过无数个点拟合,如果机床运算速度不够快的话,加工质量很难得到保证;打开极坐标功能程序相对简短,加工效果相对好。指令格式:G12.1 启动极坐标插补方式(进行极坐标插补);利用由线性轴和旋转轴(假想轴)组成的笛卡尔坐标系来指定线性或圆弧插补;G13.1 取消极坐标插补方式(不进行极坐标插补)。

(4)走刀路线设计。

采用立铣刀轴向分层加工方式编程。第一级子程序采用l号刀补进行粗加工,方向同z方向精加工余量可以通过不同刀补数据来设置。第二级子程序采用2号刀补进行精加工,根据图纸要求可以采用多重子程序进行分层下刀,加工量可以根据加工情况来调整。

(5)车 铣 中 心 铣 削 正 六 边 形 程 序 如 下(基 于FANUC 21I-T 系统标准格式):

(6)铣削仿真加工效果如图4所示。

图4 正六边形加工完成模拟图

案例 2:使用车铣加工中心 C 轴功能加工端面圆弧槽和钻孔,工件材料为 45 号钢,3 个孔的直径为直径10mm,孔深为 5mm,两个圆弧槽宽度为 12,深度为10mm,零件如图 5 所示。

图5 加工的端面圆弧槽零件图

(1)加工工艺分析。根据零件图,毛坯材料选用直径80×100mm的45号钢。采用三爪卡盘装夹,先采用外径车刀加工工件端面及外圆,再采用直径10mm高速钢材质麻花钻加工孔,然后用直径12mm合金立铣刀铣圆弧槽。

(2)铣削仿真加工效果如图6和图7所示。

图6 钻孔工序图

图7 零件加工完后图

5 、结束语

车铣复合加工技术的发展,对数控编程技术提出了更高的要求,这也是制约车铣复合加工设备在实际生产应用中的一个瓶颈环节。由于车铣复合加工投入实际生产的应用时间较短,在没有专业的复合加工解决方案的情况下,通常是利用通用 CAM 软件规划出部分加工程序,然后工艺人员再对程序进行手工整合,以满足复合加工机床对加工程序的要求。这种解决方法对工艺人员的要求非常高。

本文通过车铣复合加工中心上加工六边形及端面孔及圆弧槽的编程案例,说明了数控车铣加工中心C 轴编程的应用方法,从而为进一步学习数控车铣加工中心的手工编程及自动编程打下良好的基础。

来源:广东省中山市技师学院 作者:黄友训