温馨提示:产品图片价格仅供参考,详情请旺旺或电话咨询

K2000M

CNC机械:CNC加工中心、数控车床、数控铣床、数控钻铣床、数控钻床、数控镗铣床、数控雕铣机、数控精雕机、数控雕刻机、CNC放电加工机、数控磨床、数控电火花线切割机、数控钻攻中心、专用机…等等

K2000M是北京凯恩帝数控技术有限责任公司新一代高端数控铣、加工中心系统,采用全新升级的软硬件,可实现0.25ms的插补周期,具有高速响应能力,新增如3D实体图形、多方式对刀、高速高精及断点控制等多种控制功能,最大控制轴数为3/4/8轴,可配置KND公司高速伺服单元及绝对式编码器电机,适用于各种高性能数控铣,立、卧、龙门加工中心机床。

产品特点

规格一览表

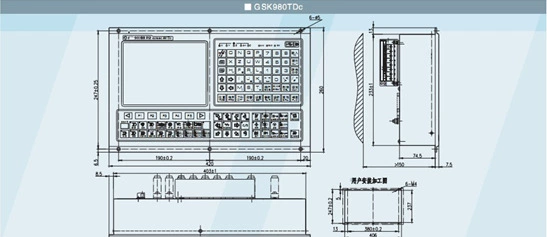

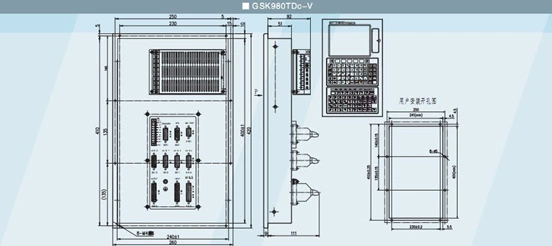

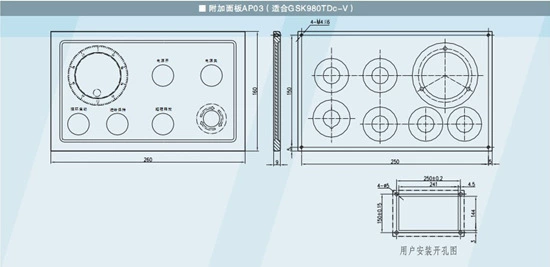

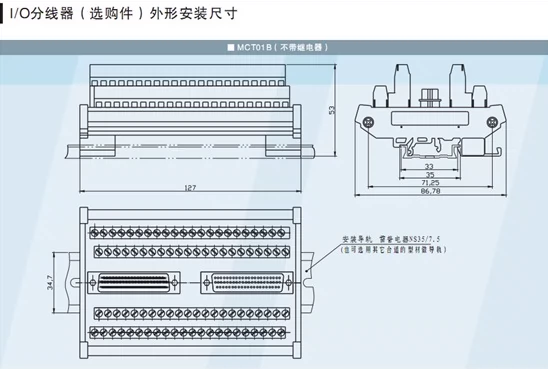

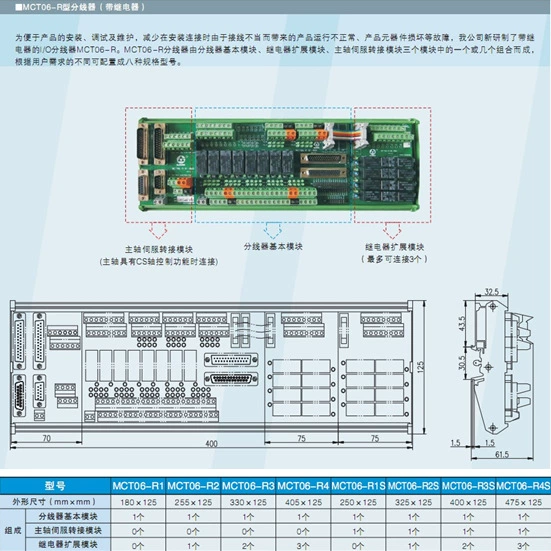

安装尺寸

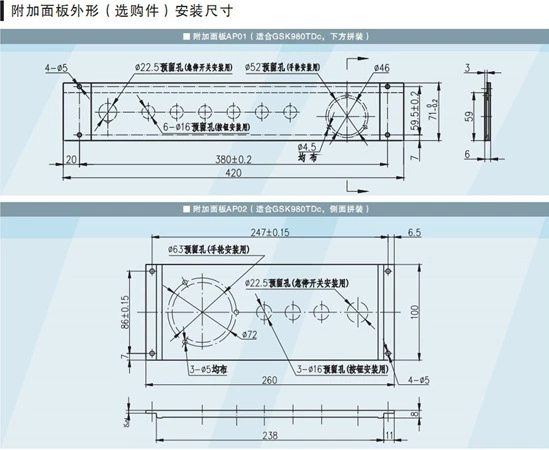

附件

l3轴/4轴/8轴铣床、加工中心控制,轴名和轴型可自定义。

l具有横式和竖式两种全新工艺结构,抗干扰能力强,可靠性高,故障率低。

l采用TFT彩色液晶屏,分辨率640×480,有8.4英寸和10.4英寸两种规格。

l系统插补周期为0.25ms,控制精度1μm、0.1μm可选。

l具有1000条/秒的程序指令处理能力,可实现高速小线段加工。

l通过CAN总线可扩展数字接口和模拟接口,DI/DO可扩展至512/512点。

l最高快速速度可达240米/分(控制精度1μm时),最高进给速度可达60米/分(控制精度1μm时)。

l采用电子盘技术,数据多个位置保存,出错后可快速恢复。

l可选配对刀仪,并且具有丰富的对刀功能,如分中对刀,三点定圆心对刀和增量偏移坐标系功能。

l具有与FANUC系统指令兼容的国际标准G代码、中/英文操作界面、完整的帮助信息和,编程和操作方便易学。

l配置U盘接口,具有U盘备份和恢复系统软件及数据功能,U盘DNC加工功能,U盘扩展程序存储空间功能。

l具有开放式PLC,满足二次开发需要,PLC轴功能可实现PLC控制坐标轴、工作台、伺服刀架和其他外围装置。

l具有丰富的软件控制功能,宏程序B、局部坐标系、机床坐标系、附加工件坐标系、坐标系旋转、极坐标、螺旋线等。

l具有丰富的系统控制功能,高速高精功能,3维图形显示功能,断点管理功能,前加减速控制功能,限时保护功能,螺距误差补偿功能,反向间隙补偿功能,多段MDI功能,开机、参数、程序密码保护功能等。

l可配置多种外设,如对绝对编码器(无需开机回零并节省行程开关),伺服主轴(主轴定位和刚性攻丝)等。

★国内唯一提供零费用保修24个月的数控机床生产商

★国内首创远程服务技术支持的数控机床生产商

★国内独家零风险承诺15天无条件退款的数控机床生产商

产品特点

●PLC梯图的动态诊断显示界面,梯图可用U盘方便升级,使机床维护更方便快捷;

●U盘功能强大,参数、PLC参数、加工程序可利用U盘接口导入导出,操作十分方便;

●增加参数开关和时间设置页面,设置容易简单;

●增加诊断注释及版本信息显示内容;

●改进图形显示功能,使用户更方便检查加工程序;

●强大的B类用户宏程序,方便用户的二次开发需要;

●I/O单元更加小巧紧凑,便于安装和连接,I/O点输入信号高/低电平有效可用户选择;

●NC报警、外部报警内容显示详细,方便故障的判断;

●通过参数设置来实现中英俄语种选择,方便产品出口使用;

●设用户、机床厂、系统厂三级权限,各级可自设相应口令保护,方便管理和维护系统;

高性能的位置全闭环控制设计,系统配置交流伺服电机,可采用脉冲编码器、光栅尺作为检测元件,构成半闭环或全闭环的CNC系统;可通过多种的补偿功能对机械误差进行补正。加工拐角轮廓时,进给速度倍率可以自动调整。

外型尺寸

功能 | 规格 | ||

型号 | K2000M | K2000M4 | K2000M8 |

控制轴数 | 3 | 4 | 5~8 |

联动轴数 | 3 | 4 | 5~8 |

PLC轴数 | 3 | 4 | 5~8 |

Cs轮廓轴 | 0 | 1(选) | 1(选) |

模拟主轴 | 1 | 1 | 1 |

数字主轴 | 1 | 1 | 1(选) |

轴类型 | 直线轴,A类旋转轴,B类旋转轴 | ||

插补周期 | 0.25ms | ||

最小指令单位 | 0.001mm(或0.0001°)和0in(或0.00001°)可选 | ||

最大编程尺寸 | ±999999999×最小指令单位 | ||

最高快速速度 | 240000mm/min | ||

最高进给速度 | 60000mm/min | ||

电子齿轮比 | 1~65535:1~65535 | ||

快速倍率 | F0、25%、50%、100% | ||

进给倍率 | 0~150%(16档) | ||

程序容量 | U盘:10~30M(打开编辑的容量,保存及DNC容量无限制) | ||

显示界面 | 屏幕:640×480,8.4/10.4英寸彩色TFT 界面:中文、英文 图形:刀具轨迹图形、3维实体图形 | ||

显示内容 | 当前位置、程序、参数设置与显示、图形设置与显示、诊断数据、报警、梯形图、计时、计件、日期、时间、速度等 | ||

报警 | P/S报警、驱动器报警、超程报警、系统错误报警、外部报警等 | ||

操作 | 自动运行,MDI运行,DNC运行(串口或U盘),空运行,单段运行,手轮控制运行,手动回零,手轮进给,单步进给 | ||

G代码 | 64种G代码,支持自定义G代码 | ||

插补方式 | 直线(G01)、圆弧(G02/G03)、螺旋线、极坐标插补(G12.1/G13.1)、圆柱插补(G07.1) | ||

定位 | G00(可直线插补定位) | ||

参考点 | 自动返回参考点(G28),从参考点自动返回(G29),第2、3参考点(G30) | ||

坐标系 | 机床坐标系(G53),工件坐标系(G92,G54~G59),附加工件坐标系G54 Pn(n:1~48),局部坐标系(G52),坐标系平面指定(G17/G18/G19),笛卡尔坐标系(G54.9) | ||

轴控制功能 | 英制/公制转换(G20/G21),轴互锁,镜像,急停,软限位,硬限位 | ||

加减速控制 | 插补前加减速控制包括:直线/2.5次曲线/S曲线/4次曲线/三角曲线加减速 | ||

高速高精功能 | 多段预读,速度平滑处理,跨段自动加减速,拐角和圆弧控制 | ||

主轴功能 | 档位控制(S01~S08)、模拟控制(S5位数)、数字主轴、主轴定位、刚性攻丝 | ||

刀具功能 | T2位数,可自定义 分中对刀、三点定圆心对刀 | ||

补偿功能 | 反向间隙补偿:0~8mm 螺距误差补偿:512个补偿点/轴,每点补偿量:±0.1mm 刀具长度补偿:±999.999mm/±99.9999inch 刀具半径补偿:±999.999mm/±99.9999inch | ||

辅助功能 | M2位数,M代码可自定义 手动/MDI/自动方式控制主轴正转、反转、停止;控制冷却液启、停;控制润滑启、停 | ||

程序编辑 | 相对编程,绝对编程,混合编程,小数点编程 | ||

子程序调用 | 最大64层嵌套,DNC时子程序调用 | ||

宏程序 | 宏程序B,中断型用户宏程序 | ||

固定循环 | G73,G74,G76,G80~G89 | ||

PLC功能 | 开放式PLC,梯图显示与实时监控,PLC轴控制 | ||

外部接口 | 轴输出、主轴编码器、手轮、IO、模拟主轴、通讯、电源 | ||

附加操作接口 | 机床面板、附加面板、分离操作盒 | ||

通讯接口 | RS232、USB、CAN | ||

DI/DO | 标配:40/24 扩展:512/512(选配远程I/O模块) | ||

其它功能 | 断点管理,限时保护,开机、参数、程序密码,程序选跳,坐标系旋转(G68、G69),极坐标指令(G15、G16),比例缩放(G50、G51),偏置程序输入(G10) | ||

适配驱动 | 适配增量式、绝对式伺服驱动器 | ||