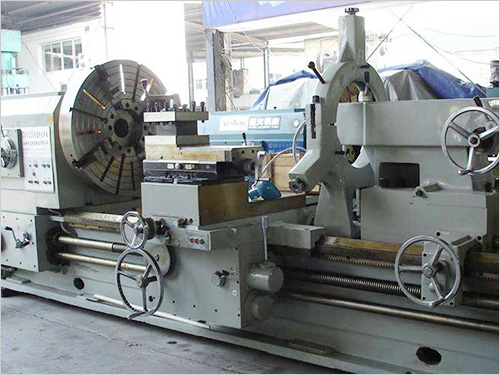

轧辊车床主要用于轧辊的孔型加工,也可以车削轧辊的外圆、辊颈等,并可对类似轧辊的零件进行车削加工。适用于切削铸钢、锻钢、合金钢、冷硬铸铁、球墨铸铁、碳化钨辊环等各种材料,适用于特钢等大型轧辊的加工,降低了成本、提高了效率。

床身基准导轨采用整体超音频淬火,配合面加贴进口导轨软带,保证各进给部件微磨损运动,长期保持高精度、高稳定性。床鞍导轨和尾座导轨间设计一定的高度差,以保证切屑和冷却液不会侵入床鞍导轨。

尾座采用独立的旋转主轴+尾座套筒轴向伸缩调整的结构方案,尾座主轴锥孔为100-1:5。尾座本体采用了整体结构,消除了传统的上下分体结构带来的精度不稳定、承载能力差、可靠性差等缺点。

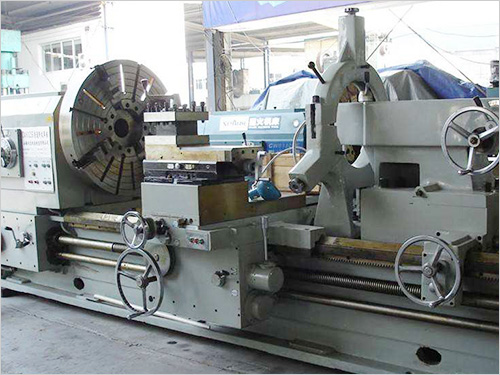

轧辊车床尾座配置了高性能压力传感器,用于车床装夹工件时尾座顶紧力的设置与测定、反馈。通过设置和调节操作压力传感控制器可以自动控制并显示尾座顶尖对工件的顶紧力。尾座套筒的松开、夹紧通过液压控制系统自动实现。

尾座套筒内设计了工件热变形补偿机构,在机床工作过程中工件产生的轴向长度变化由套筒内的碟形弹簧吸收补偿。

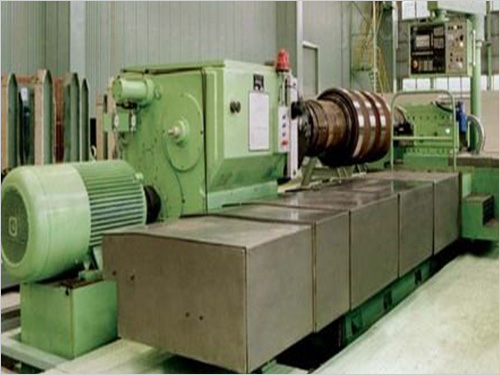

轧辊车床长期不用时的维护

为提高数控系统的利用率和减少数控系统的故障,数控机床应满负荷使用,而不要长期闲置不用,由于某种原因,造成数控系统长期闲置不用时,为了避免数控系统损坏,需注意以下两点:

(1)要经常给数控系统通电,特别是在环境湿度较大的梅雨季节更应如此,在机床锁住不动的情况下(即伺服电动机不转时),让数控系统空运行。利用电器元件本身的发热来驱散数控系统内的潮气,保证电子器件性能稳定可靠,实践证明,在空气湿度较大的地区,经常通电是降低故障率的一个有效措施。

(2)数控轧辊车床机床采用直流进给伺服驱动和直流主轴伺服驱动的,应将电刷从直流电动机中取出,以免由于化学腐蚀作用,使换向器表面腐蚀,造成换向性能变坏,甚至使整台电动机损坏。