慢走丝机床虽好,为什么总是用不好?下

三、加工精度问题

慢走丝线切割加工可以胜任高精度的模具零件加工。实际生产中,由于操作不当或者工艺欠合理,会导致加工精度出现问题,一般有以下几种情况。

1. 加工尺寸不合格

切割后的工件,实际测量尺寸超出了图样要求尺寸的公差范围,尺寸偏大或者偏小。这种情况,一般可以通过修正程序偏移量来精确控制加工尺寸。比如切割凸模,尺寸偏大时可以将程序偏移量减小。需要注意的是,这种调整是建立在机床本身固有良好精度与稳定性的前提下,并且机床处于良好的维护保养状态。同时,环境因素对精密加工的影响也非常大,室内要达到21±2℃的恒温要求、湿度40-80%,不能有阳光的直射或气流。

2. 中凹或中凸情况

工件的上中下的尺寸不一致,实际生产中称这种情况为凹心鼓肚。出现这种情况的主要原因是加工中电极丝与工件的伺服进给状态没有处于良好的状态。正常的加工要保证电极丝的伺服进给速度与蚀除速度大致相等,进给均匀平稳。若伺服进给速度过高(趋近于短路),即电极丝的伺服进给速度明显超过蚀除速度,在切凸模时,就会出现鼓肚的不良情况,伺服进给速度太慢会出现凹芯的不良情况,切割凹模具则相反。可以根据这一规律来调整机床的伺服进给速度,有效解决模具零件中凹或中凸的尺寸精度问题。【制造业生态圈微信内容不错,值得关注】

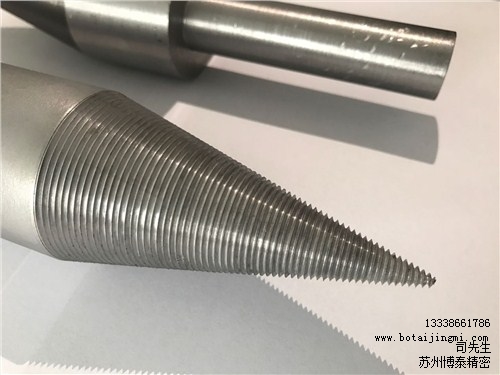

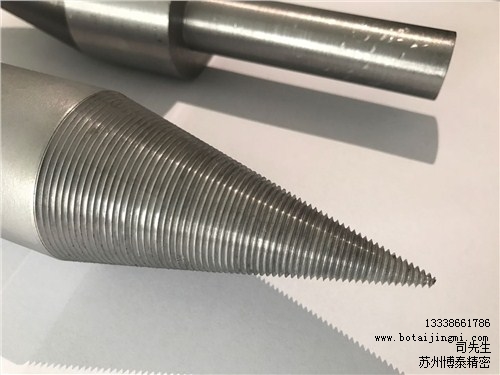

3. 锥度现象

慢走丝线切割加工走丝速度较慢,主切加工中电极丝会发生损耗。尽管慢走丝线切割加工的电极丝是一次性使用,但还是不可避免地存在电极丝损耗。因此其切缝特征为上宽下窄,这是模具零件加工存在微小锥度现象的主要原因。切割凸模时,零件的上端小,下端大,呈现一定的锥度,尺寸误差在6μm左右。显然,可以通过适当提高机床的走丝速度来解决此问题。但该方法会增加加工成本,实际生产中可在编程时使用锥度补偿功能,也就是给直身零件添加一个微小的锥度来修正这种精度差异。另外,可以适当加大丝张力,同时需要确认电极丝进行过精确的垂直度找正,上下喷嘴完好无损坏,正确地调节了修切时的低压冲液流量。

4. 形状误差大

一般来讲,加工变形是产生形状误差大的主要原因,可以参考上面相关介绍,从加工工艺方面进行改善。

加工中火花通道的压力对电极丝产生较大的后向推力,使电极丝发生微量弯曲,电极丝的这种滞后表现,在切割拐角时容易造成角部塌陷。为了提高拐角切割精度,可以使用机床的拐角控制功能来改善拐角精度问题。当加工至拐角位置时,机床自动降低加工能量,降低冲水压力,降低伺服进,采用延时等办法来控制拐角精度。拐角策略分为内角和外角,可以分别设置它们的保护强度。应根据拐角精度要求灵活应用拐角策略。对于小圆角、窄缝、微细零件的微精加工,可以采用细丝进行切割,以获得更小的内角半径。使用镀锌丝加工的拐角加工精度高,特别是尖角部位的形状误差比黄铜丝有明显改善。

若电极丝的张力偏小,冲流压力太高,电极丝抖动,都会造成加工不稳定,导致几何形状误差增大,需要合理进行控制来减小形状误差。

5. 位置精度误差大

模板上型腔位置的精度很大程度取决于加工前的定位。为了实现高精度的定位精度,工件必须有精密、明确的基准面。电极丝必须进行过自动垂直找正,不要使用火花校正的方法,因为它难以获得较高精度的垂直度,会影响定位精度。使用四面分中的定位方式能获得更高的定位精度,两基准边的感知误差可以相互抵消。定位找边要多进行几次,检查并确认定位精度。跳步加工如果发生较大的位置精度误差,要检查加工是否发生变形。对于多型腔的加工,编程排工艺时,可以先对所有型孔进行粗加工,充分释放材料的应力,再统一进行修切加工,可以实现更高精度的跳步精度。编程时不要使用增量编程方式,以免误差叠加后产生较大的差值。机床的轴应按时进行维护保养,加注润滑油,及时进行机械精度的检测与修正,使机床处于良好的精度状态。

总结

本文对加工效率、表面质量、加工精度问题的分析与对策,是在生产实践中摸索和总结出来的经验,在生产中取得了较好的效果。只要在加工中把握好各个环节,注重每一个加工细节,就能在满足表面粗糙度、加工精度的前提下,实现高效率的慢走丝线切割加工。